- 公司名称:聊城汇鑫源管业有限公司

- 电话:0635-8888646

- 手机:13706350658 13869550658

- 传真:0635-8888645

- 联系人:李经理

- 网址:http://www.dsqmg.com

- 地址:聊城市开发区大东钢管城

更多联系我们

新闻动态

- 球墨管吊装运输应注意事项

- 球墨铸铁管6大防腐处理方法

- 球墨铸铁管厂家产品怎么打压试验

- 球墨铸铁篦子优点与热处理

- 球墨铸铁井盖装卸、运输过程

- 球墨铸铁防沉降井盖产品特点

- 井盖怎么区分轻型和重型,为什么是...

- 如何提高球墨铸铁管的本身防腐功能...

- 球墨铸铁管防腐处理

- 离心球墨铸铁管管模涂料的基本要求

- 球墨铸铁给水管安装与排污标准

- 购买球墨铸铁井盖的性能要求、制造...

- 球墨铸铁管切割与安装维护成本

- 球墨铸铁管的防腐怎么样?应用于那...

- 球墨铸铁管防腐内衬有那几种?

- 离心球墨铸铁管具有铁的本质、钢的...

- 球墨铸铁管密度(比重)

- 球墨铸铁配件特点与检查方法有那些...

- 日常应用中球墨铸铁管的几种类型介...

- 球墨铸铁管实验水压需要注意的6大...

怎样提高球墨铸铁管成材率

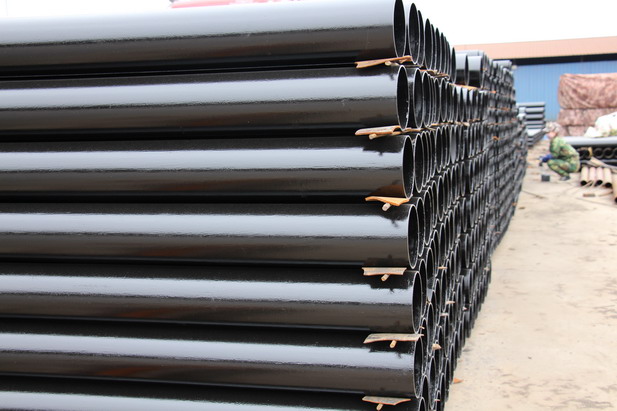

球墨铸铁管与其它管材相比,具有较高的抗内力、外压才能,较好的耐腐蚀性和耐磨性。同时具有施工便利、接口密封性能好,运行安全系数大等长处。近年来,在铸铁资料市场上发展势头迅猛。

这种材质生产中较易呈现裂纹、重皮、夹渣三种质量问题。裂纹发生与离心浇注过程发生,浇注制度不合理发生;重皮与浇注温度、浇注转速有关;夹渣与金属化学元素含量、扒渣处理有关。

防备和操控措施是:

1、改进离心设备,有效防备裂纹

削减铁液在高温的停留时间,加强孕育特别是随流孕育作用。随流孕育剂加入量操控为铁液量的0.1-0.25%;确保管模粉分布均匀,操控管模内外表用量为20-30g/m2。操控好水冷金属型离心机锻炼工艺参数。

离心机要防止流槽振动造成铁液溅呈现象,承口砂芯要安放合适,防止发生毛刺。操控铁液成分,下降铁液的含硅量,冲入球化剂后W(Si)应操控在0.8-1.2%为宜。离心机机壳内选用均匀布置圆弧形喷淋冷却管,且分段设置,并防止各段的冷却水相互影响。

2、优化工艺参数,削减管身重皮

合理操控浇注温度和机身冷却水进出口温度,缩短两次浇铸之间的间隔时间。操控机身冷却水进口温度为28-36℃,出口温度为50-57℃。

在水冷金属型离心铸造工艺中,应防止过高的浇铸转速,调整适合的翻包速度和主机走速;确保管模的打点 的深度为0.25-0.3mm、直径为4-5mm、点与点边缘距离为0.5-0.7mm。

3、操控质料加入,下降夹渣缺点

为处理下降铁液中的含硫量,削减硫化物的发生,应操控W(S)<0.02%;适当提高浇铸温度,有利于夹渣 上浮;球化剂中稀土含量不易过高,稀土含量操控在1-2%为宜;加强铁液的扒渣和挡渣作用;铁液中的残镁流量不易过高(操控在0.035-0.045%),以削减铁液外表氧化。

通过采纳以上相应措施,球墨铸铁管的质量得到明显改进,裂纹、重皮、夹渣缺点大为下降,削减了废品,大幅提高综合成材率。

更多相关产品

相关文章

- 球墨铁铸管使用性能优越 不用担心管道老化...

- 球墨铸铁与钢材相比具有怎样的优点?

- 球墨铸铁管管道接口漏水的原因和解决方法

- 球墨管厚度和压力等级的区别是什么?

- 球墨铸铁管和球墨铸铁的性能优势

- 球墨铸铁管是我们管道设备中最理想的选择

- 球墨铸铁管管道破裂被补救办法是什么

- 球墨铸铁管可以很方便也可以很安全

- 球墨铁铸管 自来水管道系统首选性能卓越

- 压力管道中球墨管和钢管哪一种更好?

- 球墨铁铸管 特殊防腐处理适应更多场合

- 球墨铸铁管 有着更优越的性价比

- 最好的切割球墨铸铁管的方法是什么

- 修复受损伤的球墨铸铁管需要什么技术

- 球墨铸铁管作为天然气输送管道,完全能够保...

- 山东球墨管厂家讲述球墨管可不可以用卡箍衔...

- 铸铁管与柔性铸铁管强度对比、安装方法介绍

- 球墨管的尺寸规格及产品特点是怎样的?

- 东升球磨管公司设计的新型冶炼防护服风靡全...

- 中国与美国在球墨铸铁管市场迥然不同的原因...

- 小裂缝水泥球墨铸铁管正常吗?

- 球墨铸铁管抗负荷能力及抢修措施

- 球墨铸铁棒中的五种常见元素有那些?

- 饮用水级球墨铸铁管中环氧树脂漆功不可没

- 2月9日河北球墨铸铁管价格

- 球墨铸铁管的铸造方法需要注意什么

- 1月25日廊坊DN1400价格球墨管价格

- 球墨铸铁管价格上下翩翩起舞

- 球墨铸铁管厂家怎样做到生产方式与环境兼容...

- 近期球墨铸铁管报价仍有下浮跌落空间